ダクト調達

2017.11.28

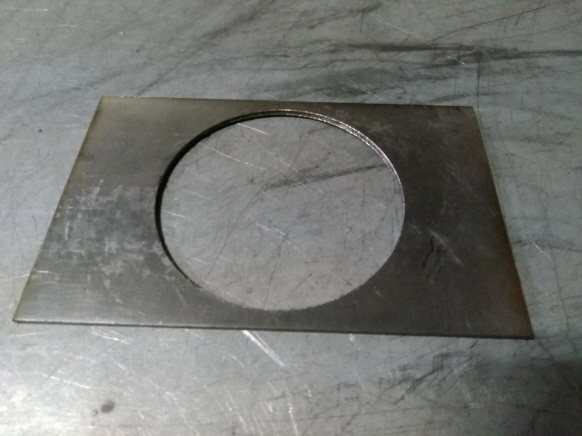

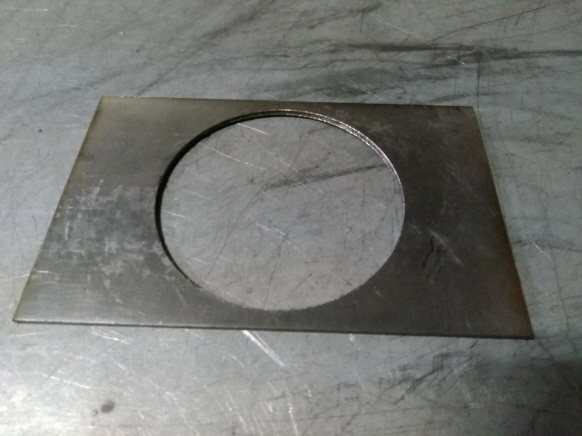

穴あけて・・・

2017.11.27

引き続き、ダクト接続用の部品を切り出しました。

こちらが、某国製の「やっすいやつ」です。

手元にあるホールソーはHSSでステンレスの穴開けには無理があり、

今回のダクトの穴を開けるために購入した超硬のホールソーです。

amazonで安く売られているので、つい釣られました。

見た目だけで「やっすぃやつやん」ですが、絵に描いたような「安かろう・・・」です。

プレス製のカップに切り込みを入れて、刃をロウ付けしてある感じですが、精度が悪い。

そのチップ自体も、ホントに超硬?というシロモノで、実態は質の悪いHSS相当という感じです。

時間をかければ穴があくことはあくので、引き続き使用ました。

キレが悪いので両側からあけてみれば、しっかり穴に段が付いています。

HSSだとして普通の鋼材やアルミには使えそうですが、この精度では無理そうです。

安い授業料で済んだし、良い勉強になりました。

こちらが、某国製の「やっすいやつ」です。

手元にあるホールソーはHSSでステンレスの穴開けには無理があり、

今回のダクトの穴を開けるために購入した超硬のホールソーです。

amazonで安く売られているので、つい釣られました。

見た目だけで「やっすぃやつやん」ですが、絵に描いたような「安かろう・・・」です。

プレス製のカップに切り込みを入れて、刃をロウ付けしてある感じですが、精度が悪い。

そのチップ自体も、ホントに超硬?というシロモノで、実態は質の悪いHSS相当という感じです。

時間をかければ穴があくことはあくので、引き続き使用ました。

キレが悪いので両側からあけてみれば、しっかり穴に段が付いています。

HSSだとして普通の鋼材やアルミには使えそうですが、この精度では無理そうです。

安い授業料で済んだし、良い勉強になりました。

ハタ坊

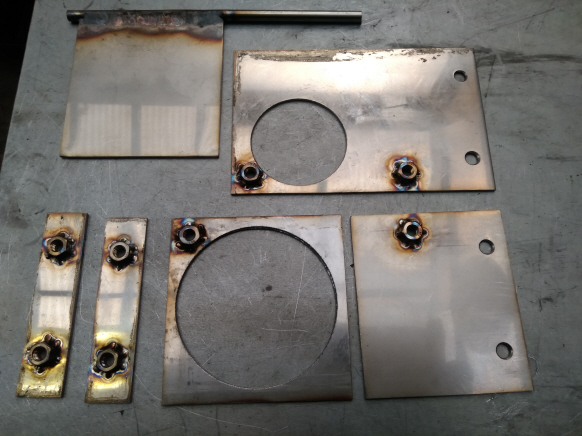

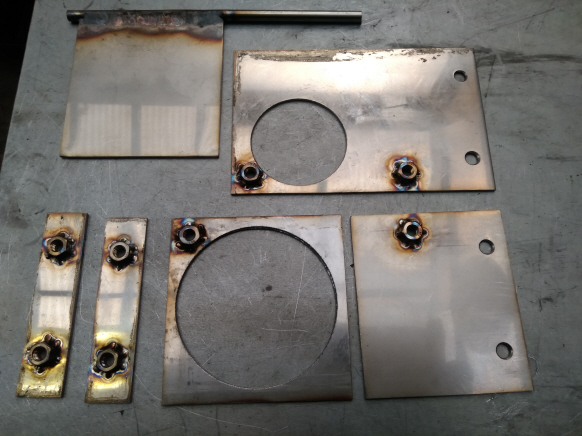

2017.11.26

ヒーターの部品類の下準備をしました。

組み立てや本体の固定用に、内側にナットを溶接しておきました。

先日は、溶接用ナットを使ってみましたが、今回は普通のナットです。

それほど強度も必要ないので、普通のナットを点付けして済ませました。

左上に写っている「ハタ」は、ヒーターの切り替え用の仕切りです。

ラジエターで温水と熱交換した空気を、ヒーターとして車内に引き込むか、

そのまま車外に放出するかを切り替えるための軸付きの仕切りです。

これまた強度が必要でもないので、ここまでカッツリ付けなくても良かったのですが、つい。

このバルブを、どう駆動するか検討します。

いつも「走り出したら、何か答えが出るだろう~」程度で始めるので、

細部の詰めは「現場対応」が基本です。

組み立てや本体の固定用に、内側にナットを溶接しておきました。

先日は、溶接用ナットを使ってみましたが、今回は普通のナットです。

それほど強度も必要ないので、普通のナットを点付けして済ませました。

左上に写っている「ハタ」は、ヒーターの切り替え用の仕切りです。

ラジエターで温水と熱交換した空気を、ヒーターとして車内に引き込むか、

そのまま車外に放出するかを切り替えるための軸付きの仕切りです。

これまた強度が必要でもないので、ここまでカッツリ付けなくても良かったのですが、つい。

このバルブを、どう駆動するか検討します。

いつも「走り出したら、何か答えが出るだろう~」程度で始めるので、

細部の詰めは「現場対応」が基本です。

切って削って切って削って穴開けて

2017.11.25

今日は、ひたすら材料を切って削って穴あけての日でした。

一番最後に組み立てる時は楽しいけれど、材料の切り出しは疲れます。

レーザー加工機でもあれば、図面書いたとおりに切り出してくれて楽だろうに・・・・。

穴をあけるホールソーは、某国製の「やっすいやつ」を使ってみました。

・・・なんか芯が出ていなくて、ホントに超硬?という感じの切れ味です・・・。

値段が10分の1でも、切削時間が10倍くらいかかったような気がします。

今回のような、ダクトを付けるための穴位なら問題ありませんが、

パイプを通して溶接するような用途には、ちょっと使えないような気がします。

暗くなるまでかかって、おおかたの部品を切り出しました。

さすがに、「とりあえず磨いて・・・」という気力もなく、「塗装でごまかす」方針に決定。

一番最後に組み立てる時は楽しいけれど、材料の切り出しは疲れます。

レーザー加工機でもあれば、図面書いたとおりに切り出してくれて楽だろうに・・・・。

穴をあけるホールソーは、某国製の「やっすいやつ」を使ってみました。

・・・なんか芯が出ていなくて、ホントに超硬?という感じの切れ味です・・・。

値段が10分の1でも、切削時間が10倍くらいかかったような気がします。

今回のような、ダクトを付けるための穴位なら問題ありませんが、

パイプを通して溶接するような用途には、ちょっと使えないような気がします。

暗くなるまでかかって、おおかたの部品を切り出しました。

さすがに、「とりあえず磨いて・・・」という気力もなく、「塗装でごまかす」方針に決定。

地味な一日

2017.11.23

朝からけっこうな雨が降っていて、今ひとつノリの悪い休日でした。

天気予報の昼には上がるというのが信じられないままぐだぐだしていたら、晴れた・・・。

水冷オイルクーラーの位置決めが完了して、次は水から空気への熱交換です。

他社種のヒーターユニットの流用ではなく、バイク用のラジエターを入手しました。

ヒーターとして使用するためには、ケースから作らなければ行けないと言うことになります。

フロントのトランクスペースに、ラジエター、ブロアファン、電動ポンプ等を、

どのように納めるかを気にしながら、ケースの形状を考えねばなりませんでした。

天気は良くなったものの、どこにも出かけず地味な考え事が続きました。

形状が決まったら、必要な部品を切り出します。

平板の材料は、あまり大きなサイズで購入しても置く場所に困るので、

A4サイズくらいの大きさで調達することが多いです。

部品の形状をプリントアウトして、効率よく切り出せるように並べます。

そのままポンチングすれば、計りながらけがく手間も省けて楽です。

果たして、うまいことフロントトランクに収まるかどうか・・・。

天気予報の昼には上がるというのが信じられないままぐだぐだしていたら、晴れた・・・。

水冷オイルクーラーの位置決めが完了して、次は水から空気への熱交換です。

他社種のヒーターユニットの流用ではなく、バイク用のラジエターを入手しました。

ヒーターとして使用するためには、ケースから作らなければ行けないと言うことになります。

フロントのトランクスペースに、ラジエター、ブロアファン、電動ポンプ等を、

どのように納めるかを気にしながら、ケースの形状を考えねばなりませんでした。

天気は良くなったものの、どこにも出かけず地味な考え事が続きました。

形状が決まったら、必要な部品を切り出します。

平板の材料は、あまり大きなサイズで購入しても置く場所に困るので、

A4サイズくらいの大きさで調達することが多いです。

部品の形状をプリントアウトして、効率よく切り出せるように並べます。

そのままポンチングすれば、計りながらけがく手間も省けて楽です。

果たして、うまいことフロントトランクに収まるかどうか・・・。

2017.11.28 21:54

|

2017.11.28 21:54

|